Актуальные проблемы и новые направления эргономической оценки условий труда и причин травматизма и ошибочных действий в автомобилестроении

Аннотация

Актуальность. Проблемы травматизма и динамики работоспособности в условиях производства являются важными характеристиками при анализе эффективности трудовой деятельности, так как их оценка позволяет выявить достоинства и недостатки организации труда предприятий и намечать пути их совершенствования. Однако в существующих концепциях недостаточно полно отражены реальные условия и содержание современных видов и форм труда на производстве. Требуются дополнительные исследования и расширение существующих концепций для включения полученных фактов в практику совершенствования организации труда и повышения его безопасности.

Цель. Выделение среди условий труда и содержания рабочих задач ключевых факторов, влияющих на безопасность труда.

Методы. 1) Анализ случаев травматизма и ошибочных действий работников как ключевых показателей организации труда. 2) Сопоставление данных проведенного аккредитованной организацией независимого аудита по оценке специальных условий труда с результатами предварительного профессиографического наблюдения за выполнением трудовых задач работниками завода, выпускающего штампованные детали кузовов для различных марок автомобилей. Всего проанализировано 209 инцидентов в двух профессиональных группах — операторов по обслуживанию автоматического штампа и водителей, осуществляющих внутризаводскую перевозку изделий.

Результаты. Максимум травматизма и ошибочных действий в обеих профессиональных группах наблюдается на третьем и четвертом часах работы, что согласуется с общепринятыми данными по динамике работоспособности. Получены парадоксальные результаты, которые указывают на наличие неявных факторов, влияющих на безопасность труда. Максимум частоты отслеживаемых инцидентов имеет место в первую рабочую смену (6.00—14.30). Выделена такая особенность деятельности операторов, как осуществление тактильного контроля качества детали. Эта особенность не учитывается в нормативных документах, но является одним из ключевых факторов напряженности труда, влияющим на его безопасность.

Выводы. Особенности содержания труда на современном производстве включают в себя факторы, недостаточно полно отраженные в нормативных документах по специальной оценке условий труда и требующие теоретического и методологического осмысления со стороны психологии труда и эргономики. Полученные результаты обсуждаются с учетом существующего нормативного регулирования и современных эргономических и психологических концепций охраны труда и его безопасности.

Введение

В настоящее время четко просматриваются два направления исследований в области обеспечения безопасности труда работающего человека. Первое направление включает в себя исследования, посвященные выявлению причин инцидентов и ошибок, анализу динамики изменения функционального состояния человека при выполнении той или иной работы и поиску методов и средств его оптимизации (Leonova, 2008; Leonova et al., 2010, 2013). Второе направление связано с сопоставлением существующих государственных или корпоративных нормативов, имеющих регулирующую и законодательную силу, с оценкой существующего положения дел в организации и корректированием выявленных отклонений в соответствии с данными нормативами (Федосов и др., 2015). На наш взгляд, современное эргономическое исследование должно учитывать оба направления для осуществления комплексной диагностики и адекватной выявленным результатам системной оптимизации условий труда. Однако даже при такой постановке задачи возникает ряд проблем.

Основным нормативным документом, определяющим ответственность работодателя за безопасность труда, является Федеральный закон (ФЗ) «О специальной оценке условий труда» (2016). При этом специальная оценка условий труда выступает как единый комплекс мероприятий, направленных на идентификацию вредных и (или) опасных факторов производственной среды и трудового процесса и оценку соответствия уровня их воздействия на работника значениям, установленным органами исполнительной власти.

Разработка названного выше ФЗ имеет длительную историю. В настоящее время специальной оценке подвергаются факторы, объединенные в две категории: 1) факторы, имеющие отношение к производственной среде, и 2) факторы, относящиеся к характеру трудового процесса. Факторы производственной среды делятся на группы физических, химических и биологических факторов, в то время как категория факторов трудового процесса включает в себя два фактора: тяжесть труда и напряженность труда. Для эргономических и психологических исследований, безусловно, особое значение имеет именно вторая категория (Леонова, 1981), где тяжесть трудового процесса характеризует показатели физической нагрузки на опорно-двигательный аппарат и на функциональные системы организма работника, и их влияние на работу физиологических систем организма, а напряженность трудового процесса характеризует показатели сенсорной и других видов нагрузки на центральную нервную систему и органы чувств работника, а также их влияние на механизмы психологического управления работой человека в организации.

В упомянутом законе по умолчанию предполагается, что работа сенсорных систем позволяет адекватно оценить качество работы и других психических процессов, в частности, высших психических функций. До определенной стадии развития техники и технологий такой подход был оправдан. Но в настоящее время развитие техники и технологий достигло такого уровня, при котором взаимодействие человека и техники изменилось таким образом, что физиологические и психологические механизмы управления активностью человека не всегда могут быть скорректированы с помощью описанных в законе методов. Например, хотя такие явления, как травматизм и ошибочные действия являются интегральными индикаторами качества организации трудовой деятельности (Error prevention…, 2001), их объяснение не может быть сведено к простому суммированию количественных характеристик условий протекания деятельности (Леонова, 1984). В научном плане это нашло отражение, в частности, в появлении и развитии эргономики, которая объясняет изменения в работе человеческого организма воздействием не одного, а комплекса/системы факторов, многие из которых не учитываются в нормативных документах. В частности это относится к факторам, связанным с осязанием. В настоящее время выполняются работы, так или иначе связанные с феноменом осязания, но они носят парциальный характер. Таким образом, перед специалистами, проводящими эргономические исследования, и особенно с учетом практических запросов со стороны заказчиков, встает непростая задача анализа психологического содержания трудового процесса и факторов, влияющих на безопасность труда, с учетом контекста нормативного, институционального регулирования трудового процесса.

Описываемое в данной статье исследование охватывает начальный — диагностический — этап комплексного проекта по эргономической оценке деятельности в целях оптимизации условий труда на заводе, выпускающем штампованные детали кузовов для различных марок легковых автомобилей. Основной целью данного этапа выступало выделение среди условий труда и содержания рабочих задач ключевых факторов, влияющих на безопасность труда.

Методы исследования

Некоторые характеристики завода, на котором проводилось исследование, представляются крайне значимыми. Во-первых, данное производство является крупносерийным и серийным (а не массовым), так как на нем изготавливают детали для различных автомобилей, окончательно собираемых на других предприятиях. Это важно, поскольку в данном случае многие производственные процессы не могут быть полностью автоматизированы и, следовательно, качество организации труда приобретает решающее значение. Во-вторых, ключевым фактором работы данного производства является чрезвычайно жесткий контроль формы выпускаемых изделий, поскольку ее малейшие отклонения от эталона приводят при дальнейшей обработке к резкому ухудшению внешнего вида автомобиля. В-третьих, данное производство является непрерывным и время работы поделено поровну между тремя сменами соответственно: 06.00—14.30 (1-я смена), 14.20—22.50 (2-я), 22.40—06.10 (3-я смена).

Выборка исследования определялась профессиональным составом работников предприятия. Были выбраны две профессиональные группы: (1) операторы автоматических и полуавтоматических линий (обслуживающие автоматический штамп) и (2) водители, осуществляющие внутризаводскую перевозку готовых штампованных изделий. Организация труда операторов подчиняется требованиям массового производства, характеризующегося жестко вынужденным темпом работы. Темп задается штампом, он постоянен в течение всех трех смен. Оператор вручную принимает каждую изготовленную деталь и передает ее для складирования другим членам бригады. Работа водителя заключается в погрузке, перемещении в пространстве цеха и разгрузке штампованных деталей. Темп работы водителей несколько менее жесток, но также в основном определяется темпом работы штампа.

В соответствии с выделенными нами ранее двумя направлениями исследований в области обеспечения безопасности труда структура нашего исследования включала в себя два этапа анализа.

Первый этап посвящен анализу специфики случаев травматизма и ошибочных действий как значимых индикаторов качества организации труда. Для этого был проведен анализ документации предприятия по травматизму за предыдущие пять лет. Всего было проанализировано 209 происшествий: 108 случаев травматизма операторов и 101 случай ошибочных действий водителей, для которых травмы не характерны. Можно отметить, что количество чрезвычайных происшествий в обеих профессиональных группах практически одинаково, что позволяет проводить их сравнение. Для предварительного анализа причин травматизма мы использовали наиболее известную разновидность метода статистического временнОго анализа — анализ происшествий внутри смены, связанный, прежде всего, с исследованием технических и психофизиологических причин несчастных случаев. По дням недели, месяцам и другим отрезкам времени аналогичная работа не проводилась.

На втором этапе был выполнен анализ документов, содержащих результаты аудита (независимой аттестации) рабочих мест и оценки специальных условий труда для определения характеристик тяжести и напряженности труда. Также было осуществлено сопоставление этих данных с данными предварительного профессиографического наблюдения за выполнением рабочих задач работниками производства.

Результаты

Результаты исследования травматизма в группе операторов автоматических и полуавтоматических линий

- В группе операторов были выделены следующие типы травм: порезы, рассечение тканей, резаные раны, ушибы. Частотный анализ позволил выявить наиболее распространенные виды травм в порядке убывания: легкие травмы (порезы, т.е. незначительные нарушения кожных покровов рук) — 65% всех случаев; ушибы — 12%; резаные раны — 5.5%.

- Анализ внутрисменного распределения частоты травмирования позволил выделить его максимум, который приходится на третий и четвертый часы работы, наиболее четко это прослеживается в первой смене.

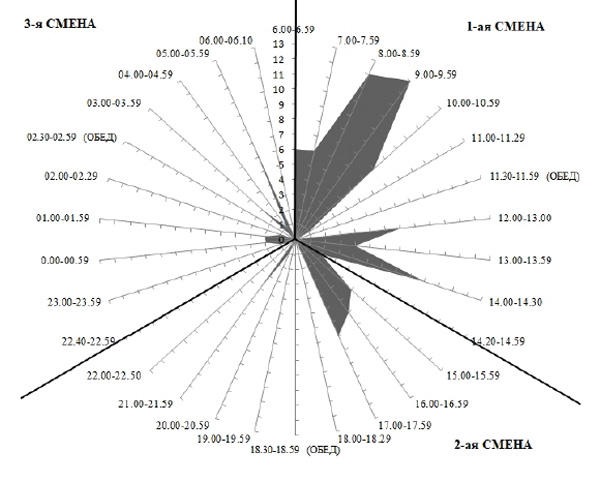

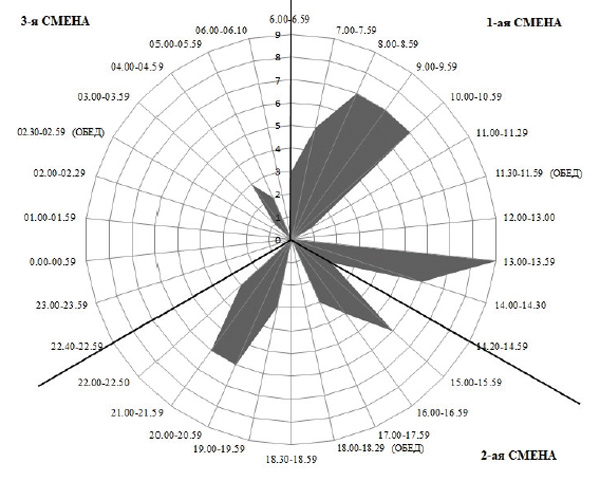

- Распределение травм по сменам (рис. 1) показало, что максимум травмирования приходится на первую смену (56% порезов), тогда как на вторую смену приходится 22% порезов, и на третью — 13%. Еще в 9% документов время получения травмы не указано. Имеются четко выраженные тенденции к возрастанию травматизма в конце смены, однако, возможно, это относится к началу смен, поскольку в протоколах указано происхождение травмы во время пересменки и, без указания, в какую смену работал пострадавший. Но поскольку эти данные составляют очень малую долю от всего количества случаев, мы можем считать, что они не влияют на общее распределение травм по сменам.

Рис. 1. Круговая диаграмма частоты распределения количества несчастных случаев по часам суток внутри трех смен (в группе операторов).

Результаты исследования ошибочных действий в группе водителей

- Анализ инцидентов в группе водителей показал, что для их работы травмы не типичны, но четко просматриваются различные типы ошибочных действий, среди которых можно выделить следующие: повреждение оборудования, повреждение продукции, столкновение, повреждение конструкции, падение контейнера с вил погрузчика, обнаружение неполадки, ошибочные действия, приводящие к травме.

- Внутрисменная динамика возникновения инцидентов у водителей (рис. 2) более размыта, чем у операторов, особенно это касается первого пика первой смены, который приходится на период максимальной работоспособности (8.00—10.00 — третий и четвертый часы работы), тогда как второй пик первой смены (послеобеденное время) соответствует общепринятым концепциям динамики работоспособности. Динамика ошибочных действий во второй смене также находится в большем соответствии с принятыми концепциями. Пик третьей смены приходится на время четвертого и пятого рабочих часов, что должно соответствовать максимальной работоспособности в рамках внутрисменной динамики, но, учитывая ночное время и накапливающееся ночью утомление, это явление может быть объяснено. Возможное объяснение связано с тем, что у водителей есть больше возможностей регулировать темп и ритм своей работы, поэтому пики ошибочных действий на третьем и четвертом часах работы у них значительно меньше.

Рис. 2. Круговая диаграмма частоты распределения количества несчастных случаев по часам суток внутри трех смен (в группе водителей).

3. Распределение числа инцидентов у водителей между сменами аналогично распределению числа травм у операторов. На первую смену падает 50% (51 случай) происшествий, на вторую — 33% (34 случая) и на третью — 16% (16 случаев), т.е. у водителей, как и у операторов, основной объем нарушений внимания приходится на первую смену.

Таким образом, полученные данные свидетельствуют о максимальном нарушении внимания у операторов и водителей на третьем и четвертом часах работы. Это может быть обусловлено, прежде всего, высоким вынужденным темпом работы и связанной с ним степенью утомления мышечной системы из-за реализации энергетических функций (тяжести труда).

Обсуждение результатов

Полученные нами данные можно разделить на две группы.

1. Данные, легко соотносимые с существующими концепциями. К ним относится внутрисменный анализ динамики работоспособности. Классическое распределение снижения работоспособности в конечном итоге может быть связано с четырьмя временнЫми зонами — в начале и конце смены и до и после обеденного перерыва. Именно они и являются зонами максимального травматизма.

В качестве возможных рекомендаций для организаторов производства могут быть даны следующие способы снижения напряженности труда: кратковременный перерыв, сопровождающийся 5-минутной физкультурной паузой в начале третьего часа смены; и/или переход оператора на противоположную сторону рабочего стола, т.е. изменение положения относительно линии «стол — контейнер для укладки готовых деталей»; перенос обеденного перерыва на пятый час работы.

Следующая рекомендация направлена на организацию получения статистических данных, в частности по травматизму, для контролирующих структур: изменить нормативную документацию, связанную с фиксацией травм и опасных происшествий, введя в регламент документа позицию, указывающую не только время события, но и смену, к которой оно относится. Это дополнение необходимо для корректного проведения анализа срывов в рамках динамики работоспособности внутри смены: важно знать, произошло ли событие в период врабатывания, или на заключительных этапах смены.

2. Данные, которые сложно объяснить в рамках существующих научных концепций

В первую очередь имеются в виду данные по сопоставлению количества инцидентов в рамках суточного ритма. Если учесть, что в нашем случае такие абсолютные показатели работоспособности, как объем выпускаемой продукции, остаются постоянными в течение суток, поскольку скорость работы технического оборудования постоянна, то снижение работоспособности должно проявляться в изменении других показателей активности рабочих. К ним можно отнести ухудшение функционального состояния от первой к третьей смене. Выражением такого ухудшения могут выступить колебания внимания, приводящие в конечном итоге к травме. По умолчанию считается, что они должны быть минимальны в первой смене и возрастать к третьей смене. Но полученные нами данные демонстрируют иную зависимость: травматизм максимален в первой смене и минимален ночью. Этот вывод подкрепляется данными по группе водителей, у которых динамика ошибочных действий аналогична динамике травматизма у операторов, но при этом первая не может быть полностью объяснена заданным извне временнЫм режимом деятельности, поскольку водители могут сами регулировать этот режим в определенных, хотя и ограниченных, пределах. Таким образом, в проведенном исследовании мы столкнулись с парадоксальным фактом суточной динамики травматизма на производстве с жестко регламентированным режимом деятельности. Этот факт требует своего эмпирического объяснения и теоретического обобщения.

Второй важный итог выполненной работы — выявление в группе операторов не только исполнительной, но и контрольной деятельности, связанной с существенной ролью осязательного контроля качества изготовленных деталей. На первый взгляд, детали, выходящие из-под штампа, идентичны по всем показателям и могут быть сразу включены в дальнейший технологический процесс. Но специфика использования деталей кузова автомобиля заключается в том, что в готовом виде они имеют защитно-декоративное покрытие, обладающее высокой отражающей способностью. Благодаря покрытию отклонения формы детали (мельчайшие выпуклости, впадины) от эталона, незаметные до отделки, отчетливо проявляются и требуют коррекции. Коррекция готовой детали существенно сложнее и дороже, чем детали без покрытия. Вместе с тем заметить отклонения формы от эталона у необработанной детали существенно сложнее, чем у детали с покрытием, но скорректировать необработанную деталь гораздо проще и дешевле, поэтому в условиях массового производства возможно использование автоматизированных систем контроля формы поверхности.

В научной литературе по эргономике большое внимание уделяется именно вопросам разработки автоматизированных систем, заменяющих тактильную оценку качества продукции (Lepora, Ward-Cherrier, 2016; Mehdian, Rahnejat, 1987; Noro, 1984). Однако если для массового производства автоматизация контроля возможна и экономически эффективна, то при переходе к выпуску продукции крупными или средними сериями (что имеет место в настоящее время), она становится нерентабельной. Соответственно, наблюдается возврат к органолептическому, прежде всего зрительному контролю, но в видоизмененном виде, который ранее не применялся или применялся в мелкосерийном и индивидуальном производстве (Lepora, Ward-Cherrier, 2016). Именно с таким положением дел мы столкнулись на обследованном нами производстве, где распространен 100%-ный многоэтапный органолептический контроль всех выпускаемых деталей.

Анализ тактильного контроля в современном производстве весьма неполно представлен в научной литературе, так как в настоящее время фокус внимания большинства исследователей сместился на исследование вопросов проектирования интерфейсов (Hayward et al., 2004) в контексте дизайна виртуальной реальности (Colombo et al., 2010), оценки качества продукта конечным потребителем через тактильное ощущение (Yun et al., 2004), проектирования тактильных сенсоров в дизайне ручных рабочих инструментов (Reinvee, Jansen, 2014).

Вместе с тем отмеченный выше переход от массового к крупносерийному и серийному производству с использованием автоматических станков будет порождать все большее количество специалистов, занятых не просто зрительным, а осязательным и зрительно-осязательным видами контроля. Использование такого контроля связано с тем, что и зрение, и осязание направлены на восприятие одних и тех же свойств внешних тел — их фактуры, упругости, твердости, состояния, формы, величины и различных пространственных признаков. Их совместное использование дополняет возможности каждого из видов контроля, делают его более надежным, так как один тип контроля связан с восприятием и анализом отраженных от детали световых потоков, а другой — с механическим контактным взаимодействием с деталью. Как отмечал Б.Г. Ананьев, «взаимосвязь зрения и осязания составляет один из основных моментов структуры непосредственного чувственного отражения человеком объективной действительности» (Ананьев и др., 1959, с. 17). Имеется и другая положительная сторона взаимосвязи между трудовыми действиями, связанными со зрением и осязанием. Это регулирующая роль осязательных и зрительных образов. Осязательные образы выполняют не только сигнальную, контрольную функцию, но и функцию подкрепления зрительных образов в процессе регуляции действия, а зрительные образы подкрепляют данные, полученные тактильно.

Еще необходимо сказать, что по результатам проведенной на заводе два года назад независимой аудиторской проверки специальных условий труда труд операторов автоматических и полуавтоматических линий получил оценку 2 по классу тяжести труда и оценку 3.2 по классу напряженности труда. Отметим, что в соответствии с моделью проведения аудита оценке подлежат только зрительные и слуховые функции. Однако во время выполненного нами предварительного наблюдения было установлено, что в деятельности операторов существенную роль играет осязание (тактильно-кинестетическая чувствительность), поскольку оператор при перемещении детали тактильно оценивает ее качество. Этот момент выпадает из аудита, хотя на определенной стадии утомления при сохранении энергетических функций, определяемых в контексте тяжести труда, может иметь место снижение информационной функции тактильного контроля (так как нарушения зрительного контроля имели бы другие проявления). Таким образом, существующая нормативная методика оценки напряженности труда недостаточно приспособлена к оценке труда контролеров рельефа деталей, к которым относятся операторы автоматических и полуавтоматических линий. Знакомство с работой других профессионалов завода показало, что осязательный и зрительно-осязательный контроль продукции выступает одним из важнейших этапов работы предприятия.

В связи с тем, что ни в государственных стандартах, ни в контрольных документах аудита осязание не упоминается вообще, т.е. полностью отсутствует нормативная база для оценки тяжести и напряженности труда с использованием этого вида чувствительности, в настоящее время необходимо:

-

выделить виды активности человека, в том числе виды его профессиональной деятельности, в которых в качестве ведущего психологического процесса выступает осязание;

-

создать удовлетворительную классификацию процессов осязания, пригодную для дифференциации разновидностей данного вида чувствительности в трудовых процессах, определить нормативные временнЫе, информационные и энергетические границы их эффективного применения без вреда для работника.

Очевидно, что эта задача будет решаться в лабораторных и естественных условиях и использоваться в нормативных документах конкретных предприятий. Лишь при получении достаточного теоретического и эмпирического материала на уровне отдельных предприятий можно будет перейти на этап создания адекватной количественной базы данных, позволяющей соотносить в нормативных документах степень напряженности и тяжести процессов труда, в которых этот вид чувствительности является ведущим.

Заключение: ограничения и направления для будущих исследований

Важнейшим ограничением данного исследования является тот факт, что оно было проведено в рамках одной компании, выступавшей заказчиком данного проекта. Соответственно мы не можем однозначно утверждать, что полученное нами нетрадиционное посменное распределение случаев травматизма и ошибочных действий в течение суток может быть получено на массивах данных других производственных компаний. Однако можно предположить, что одна из основных причин возникновения несчастных случаев, случаев травматизма и ошибочных действий — это нарушения внимания, связанные с динамикой работоспособности и нарастанием функциональных состояний динамического рассогласования. Таким образом, в качестве возможного направления для будущих исследований можно выделить углубленное изучение особенностей динамики внимания, выделения пиков снижения внимания и связей между пиками снижения внимания и спецификой трудовых задач и условий на производстве.

Выделенное нами направление тактильного контроля качества детали операторами автоматической линии и подчеркивание отсутствия разработанных эргономических методов и стандартов оценки данного типа работ представляется нам крайне значимым методологическим и прикладным направлением, охватывающим большое количество организаций и производств. В качестве возможного продолжения этого направления можно обозначить разработку и модификацию нормирующих технологических документов в соответствии с выделением новых эргономических аспектов производственных задач.

Литература

Ананьев Б.Г., Веккер Л.М., Ломов Б.Ф., Ярмоленко Ф.В. Осязание в процессах познания и труда. М.: Изд-во АПН РСФСР, 1959.

Леонова А.Б. О понятии «функциональное состояние» в эргономических исследованиях // Бюллетень «Техническая эстетика». 1981. № 6. С. 19—22.

Леонова А.Б. Психодиагностика функциональных состояний человека. М.: Изд-во Моск. ун-та, 1984.

Федеральный закон от 1 мая 2016 г. № 136-ФЗ «О специальной оценке условий труда». URL: http://pravo.gov.ru/proxy/ips/?docbody=&nd=102170672

Федосов А.В., Вадулина Н.В., Хазинурова Л.С. Некоторые проблемы проведения специальной оценки условий труда // Вестник молодого ученого УГНТУ. 2015. № 2. С. 106—112.

Colombo G., De Angelis F., Formentini L. Integration of virtual reality and haptics to carry out ergonomic tests on virtual control boards // Product Development. 2010. Vol. 11. N 1/2. P. 47—61. URL: ttps://www.inderscience.com/info/inarticletoc.php?jcode=ijpd&year=2010&vol=11&issue=1/2 doi.org/10.1504/IJPD.2010.032989

Error prevention and well-being at work in Western Europe and Russia: Psychological traditions and new trends / Ed. by V. De Keyser, A.B. Leonova. Dordrecht: Kluwer Academic Publishers, 2001.

Hayward V., Astley O.R., Cruz-Hernandez M., et al. Haptic interfaces and devices // Sensor Review. 2004. Vol. 24. N 1.P. 16—29. doi.org/10.1108/02602280410515770

Leonova A.B. Complex strategy of stress management at the workplace: evaluation model and its empirical verification // Psychology in Russia: State of the Art. 2008. Vol. 1. P. 182—197.

Leonova A.B., Kuznetsova A.S., Barabanshchikova V.V. Self-regulation training and prevention of negative human functional states at work: Traditions and recent issues in Russian applied research // Psychology in Russia: State of the Art. 2010. Vol. 3. P. 482—507. doi.org/10.11621/pir.2010.0023

Leonova A.B., Kuznetsova A.S., Barabanshchikova V.V. Job specificity in human functional state optimization by means of self-regulation training // Procedia — Social and Behavioral Sciences. 2013. Vol. 86. P. 29—34. doi.org/10.1016/j.sbspro.2013.08.520

Lepora N.F., Ward-Cherrier B. Tactile quality control with biomimetic active touch // IEEE Robotics and Automation Letters. 2016. Vol. 1. N 2. P. 646—652. doi.org/10.1109/LRA.2016.2524071

Mehdian M., Rahnejat H. A tactile sensor with automatic learning capability for industrial parts inspection // The International Journal of Advanced Manufacturing Technology. 1987. Vol. 2. N 4. P. 11—26. doi.org/10.1007/BF02601490

Noro K. Analysis of visual and tactile search in industrial inspection // Ergonomics. 1984. Vol. 27. N 7. P. 733—743. doi.org/10.1080/00140138408963547

Reinvee M., Jansen K. Utilization of tactile sensors in ergonomic assessment of hand–handle interface: a review // Agronomy Research. 2014. Vol. 12. N 3. P. 907—914.

Yun M.H., You H., Geum W., Kong D. Affective evaluation of vehicle interior craftsmanship: systematic checklists for touch/feel quality of surface-covering material // Proceedings of the Human Factors and Ergonomics Society Annual Meeting. 2004. Vol. 48. N 6. P. 971—975. doi.org/10.1177/154193120404800611

Поступила: 17.12.2018

Принята к публикации: 24.12.2018

Дата публикации в журнале: 15.03.2019

Ключевые слова:

Ключевые слова: безопасность труда; эргономика; травматизм; ошибочные действия; тактильный контроль качества продукции

DOI: 10.11621/vsp.2019.01.158

ArrayДоступно в on-line версии с: 15.03.2019

-

Для цитирования статьи:

Это произведение доступно по лицензии Creative Commons «Attribution-NonCommercial» («Атрибуция-Некоммерчески») 4.0 Всемирная